资讯详情

NACHI机器人机床上下料应用案例

分类:

行业应用

作者:

来源:

发布时间:

2021-09-15 00:00

访问量:

1、引言和方案要求

随着装备制造技术的发展,特别在机床加工行业,技术飞速进步,人力成本和自动化程度的提高。为了最大限度的解放劳动力,提高生产效率和产品质量,使用搬运机器人代替人工,实现高效、高品质、柔性的完成机器人对机床的上下料。

自动化要求设计:

1、采用一台机器人、多个工位、配置机器人辅助夹具外加上下料装置以满足客户自动化的生产要求。

2、工作站相对独立,并通过生产线匹配的电、气、水路接口联系多个工作站进行生产。

3、工作站系统简洁实用,便于操作,易于维护,具有安全防护功能。

4、设计为标准爪式夹具,刚性定位强,装卸件方便。

5、机器人外围关键设备采用航插连接,安装、运输、维护都方便。

6、搬运前后合格件、废件在工作站内部不做检验,保证搬运品质的稳定性、加快生产效率,提高产量。

7、具体的工艺和工件规格参考本文以下内容。

1.2系统实现概要

1.2.1概要

本系统的概要:作业者把工件放置到料仓料道上,到位后,机器人从滚道上抓取工件放到第一台车床上加工,完后取下再放到第二台车床上加工,然后再放回料仓料道指定工位上。

1.2.2工件规格

|

|

名称 |

外径(mm) |

内径(mm) |

厚度(mm) |

质量(kg) |

图号 |

|

工件1 |

齿轮 |

165 |

35 |

34 |

2.15 |

CW6163C-02-049 |

|

工件2 |

结合子齿轮 |

123 |

75 |

72.5 |

1.47 |

CW6163C-02-018 |

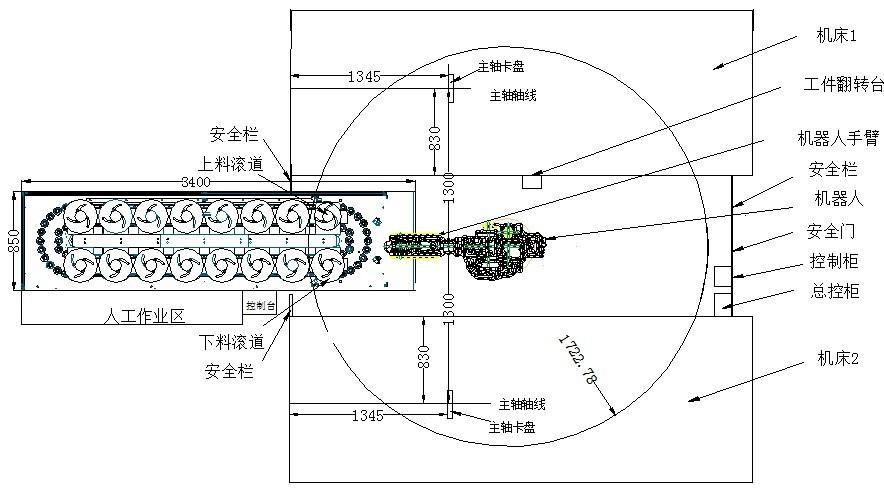

1.2.3系统图

(本图是大致示意图。和详细图纸有不一样的地方。)

1.3系统的流程和作业内容

1.3.1连续运行模式

|

序号 |

作业工序 |

作业内容 |

备注 |

|

1 |

作业准备 系统启动 |

① 工件准备、到位 ②工件类型、数量设定、颜色区分 ③ 按启动按钮 |

人工作业 |

|

2 |

机器人启动 工件从上料台取出 |

①工件取出 ②等待机床信号、交换工作 |

上下料滚道16工位,自动换位、升降(详见1.6.4) |

|

3 |

机床1上下料 |

机床1有工件,下料、吹气清理、上料 机床1无工件,吹起清理,上料 |

作业期间,不检查产品是否合格

|

|

4 |

工件清洗 |

工件到指定位置吹气清洗。 |

|

|

5 |

工件翻转放置 |

①把机床1加工后的工件放到翻转台上。 ②等待机床2信号,根据工艺不同,为机床2上料时,变换夹取位置。 |

|

|

6 |

机床2上下料 |

机床2有工件,下料、吹气清理、上料 机床无工件,吹起清理,上料 |

|

|

7 |

加工完成品放到下料台 |

① 机床2加工完成品规则放置到下料台 ② 机器人回到上料起始点;等待作业。 |

下料到料道预定位置 |

|

8 |

作业提示 |

当料仓一次加工完毕,提示人工上料 |

|

|

以下,从#1-#8循环动作 |

|||

注意:出现异常时由操作员确认排除故障后继续运行。如不能继续运行,则由操作员手动操作设备至可以启动状态。

1.3.2其他运行模式

单独运行模式:各设备需单独运行时使用。各工序工件上下料可单独运行。

1.4节拍和品质条件

节拍目标:120sec

根据从机床输入输出的I/O时间,卡盘开闭时间、卡盘清洗时间、机器人接近速度不同,临时放置台放置时间的不同,节拍可能会有变化。

品质条件:工件加工条件(使用工具、刀具旋转速度、进给量速度)的设定由甲方调整,工件的品质(加工精度、粗糙度)将被视为保证范围之外。

1.5主要部件和系统概述

1.5.1NACHI机器人及其控制系统

1.5.1.1MC20-01机器人:

MC20-01 机器人采用的新型交流伺服电机具有结构紧凑、高输出、响应快、高可靠性等特点,从

而使机器人本体紧凑灵活,具有较大的运动空间、更好的稳定性和较高的重复定位精度。

图1 MC20-01 机器人工作空间

1.5.1.2 MC20-01动作参数:

|

项目 |

规格 |

|

|

最大动作范围

|

J1 |

±180o |

|

J2 |

+60o~-145 o |

|

|

J3 |

+242 o~-163 o |

|

|

J4 |

±180o |

|

|

J5 |

±139o |

|

|

J6 |

±360o |

|

|

最大速度 |

J1 |

170 o /s |

|

J2 |

170 o /s |

|

|

J3 |

360 o /s |

|

|

J4 |

360 o /s |

|

|

J5 |

360o /s |

|

|

J6 |

600o /s |

|

|

手腕扭矩 |

J4 |

49 N·M |

|

J5 |

49 N·M |

|

|

J6 |

23.5 N·M |

|

|

手腕惯性力矩 |

J4 |

1.6kg·m 2 |

|

J5 |

1.6kg·m 2 |

|

|

J6 |

0.8kg·m 2 |

|

|

位置重复精度 |

±0.06mm |

|

|

本体重量 |

220kg |

|

|

耐环境性 |

端部相当于IP65(手臂端部采用一般油漆) |

|

|

安装方式 |

地面/吊装 |

|

|

详细技术参数请参见技术图示 |

||

1.6.1.3机器人控制系统:

控制系统支持多种标准工业控制总线,包括:Interbus、Profibus、Devicenet、Canbus、Controlnet、EtherNet、 Remote I/O等(此项目通讯方式是I/O方式);标准的ISA、PCI插槽,方便扩展;可直接插入各种标准Modem接入高速Internet,实现远程监控和诊断等。

1.5.2机器人示教编程器:

机器人系统配有大屏幕彩色触摸屏显示的编程器,操作与编程简单明了,具有在线参数修改和故障自诊断显示功能。方便操作者,可以进行示教、监控状态、参数修改和人机交互等,可以进行多窗口显示。可以进行内部编程,不同其他机器人的语句表编程,使编程更加直观,更加易于掌握。

图2 FD11控制装置

1.5.3 外接PLC

标准的工业PC计算机,Intel处理器;完全开放机器人控制系统平台,集成商可以根据自己需要配置系统;功能强大的软件包及功能模块;柔性、开放的外部轴配置方案,可以实现与外部轴的实时联动;支持多种标准工业控制总线,包括:Interbus、Profibus、EtherNet、 Remote I/O等;可直接插入各种标准Modem接入高速Internet,实现远程监控和诊断等;开放的系统结构,便于客户根据自己需要进行二次开发,形成自己的产品。此控制器是系统的主控单元,处理系统的各种信号(机器人与机床的信号交互、外围辅助设备、料仓料道运动等),可以外加多种信号处理模块。

图4 控制器及其模块

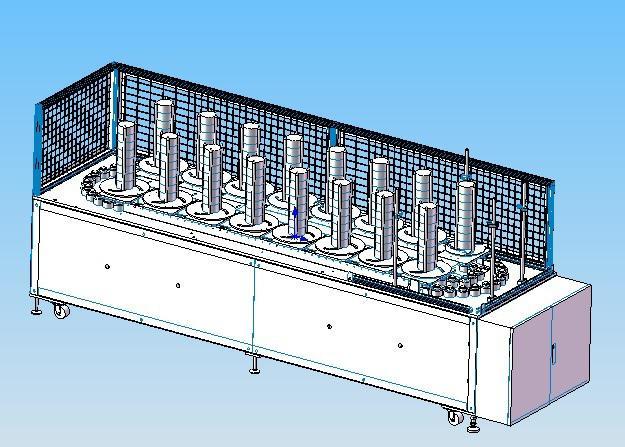

1.5.4多工位自动循环料仓料道

该系列料仓专门用作在线存储圆盘类零件,配合关节机器人进行自动上下料,实现无人化加工,装配,检测等,料仓分为十六工位。

料仓料道工作流程如下图:

注:下料工位在工位1(无工件状态)

料仓料道参数:

序号 项目 说明

1 控制方式 PLC(16工位)

2 调速方式 无极变频调速

3 传动方式 蜗轮蜗杆减速机+链轮+链条

4 提升高度 400

5 工件 圆盘(圆柱)类工件;直径范围(50-200);高度范围(20-80)

6 定位精度 ±1

7 上下料信号 继电器隔离开关信号

8 尺寸 3400*850*1830(长*宽*高)

图4 多工位自动循环料仓料

1.5.5 机器人抓手及其夹具

工件夹具采用两工位内撑式,,一个工位取工件,一个工位放工件。

1.6总结与展望

本文主要从机器人集成应用出发,针对机器人作业系统的作业特点,提出机床上下料应用的解决方案,提出了系统结构及实现方法,设计并实现了客户的要求。

现实中的客户可能会对系统集成供应者提出一些硬性的系统接口、协议要求,这可能直接导致了本文所述方法局限性,也就是说对于不同客户,还是需要根据具体要求对系统进行重新设计,而次方案只能局限于特定客户,这对于供应者来说增加了工作量。面对这个现实问题,如何提供统一有效的解决方案也是一个很有意义的研究课题。

上一页

上一页