资讯详情

M70VA手机面板加工机控制系统

分类:

工程案例

作者:

来源:

发布时间:

2021-09-15 00:00

访问量:

一、背景

手机面板目前大多数采用的单片加工的工艺,一是设备比较差,二是单片加工,效率比较低。加上玻璃容易破裂,造成了产量供不应求的局面。为了解决这一难题,客户开发出一种手机面板加工机。该设备采用一种特殊的超声波技术,加上三菱的双系统控制,一次装夹10片,粗精加工双系统分别完成,提高了加工精度,同时提高了加工效率。

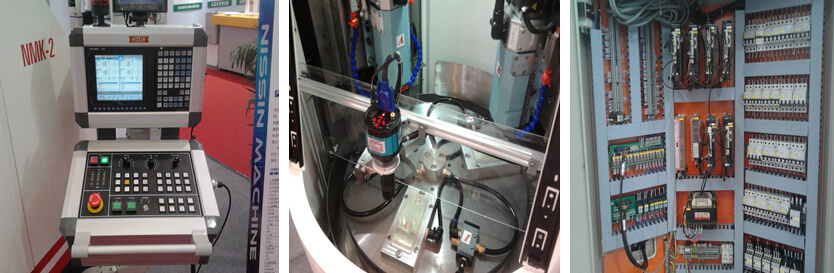

二、设备简介

该设备是OGS(One Glass Solution)触摸屏玻璃原片加工处理的专业机型,更可加工美国康宁Gorilla Glass系列及蓝宝石等一系列超硬材料。本机采用CCD工业相机200W像素高精定位,特殊超声波双磨头设计,可同时或分别进行手机面板轮廓和打孔机的工作。最大加工尺寸200mm*100mm,可涵盖市面上几乎所有大屏幕智能手机面板。

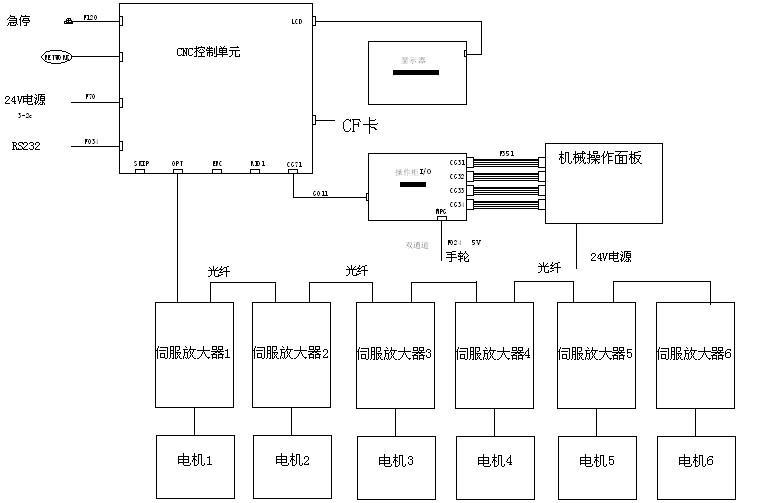

三、系统结构图:

四、系统配置:

ØCNC控制器:三菱M70VA

Ø 驱动器:MDS-D-SVJ3-04

Ø 伺服电机:HF-KP43JW04-S6

Ø 电池:MR-J3BAT

Ø 特殊超声波

Ø 操作面板

Ø 工业相机CCD

五、技术难点:

1.CCD跟CNC数据通讯

CNC无法跟工业照相机直接数据传输,这个是我们遇到的一个很大难点。前期通过232通讯把CCD数据传输到PLC,然后通过PLC发给CNC。结果发现数据很容易出错。后来我们改变思路,首先通过MX COMPONENT 跟CNC进行数据通信测试,可以通讯,然后我们自己开发了一个小软件,通过此软件把CCD跟MX COMPONENT关联起来,从而达到CCD跟CNC数据通讯的目的。

2.消除三个工位安装误差

工作台三个工位,理论上三个工位安装完之后,每个间隔是120度。由于安装误差,每个实际间隔均不是120度。为了消除安装误差,实际要求我们在每个工位加工时候要调用各自的坐标系。我们采用双系统,所以要求我们每个系统建立3个坐标系。刚开始想法是通过CCD读取的坐标系数值直接传输到PLC的缓冲里面,但是操作工没法修改,灵活性不高。后来我们采用加工程序跟PLC一起来解决此误差,采集的数据通过PLC最终变化成程序变量,便于操作工修改。

3.自动上下料机构跟CNC的协调配合

保证上下料机构跟CNC的数据共享,当工作台没用工件并且是安全的情况下要上料,当工作台加工完毕时候要取料然后上料,实现了智能化的控制,避免了各种情况的误动作。

上一页

下一页

上一页

下一页